-

24小時服務熱線

15311826765

24小時服務熱線

15311826765

-

添加微信

13811510145

添加微信

13811510145

-

公司地址

公司地址

山東省煙臺市福山高新技術產業區鑫海街188號

24小時服務熱線

15311826765

24小時服務熱線

15311826765

添加微信

13811510145

添加微信

13811510145

公司地址

公司地址

山東省煙臺市福山高新技術產業區鑫海街188號

非洲馬里金礦項目是非洲客戶來中國進行考察時與鑫海集團簽訂的總包EPC項目,該客戶原本在考察中準備選擇重選法,但是經過鑫海的詳細咨詢,通過對該客戶的礦樣進行選礦試驗,最終認為工藝流程選為全泥氰化炭漿法是較好選擇。整個項目完成后得到非洲客戶的高度評價,以下就是鑫海礦山設計院與選礦研究院聯合為此項目初期制定的選礦方案部分內容。

1、現場收集的有關資料及現場相關的生產工藝流程。

2、商定的選廠生產規模:1000噸/日。

3、鑫海選礦研究院所做礦石可選性試驗報告。

4、其它未知條件暫時按常規處理。

新建選礦廠生產規模為1000t/d,實行連續作業制,年作業300天。

選礦方法:粗顆粒堆浸,細顆粒全泥氰化炭漿法,最后金濕法冶煉工藝流程。

產品方案:99.9%金錠。

客戶提供礦樣兩份,分別定義為PY-2和PY-3,PY-2號礦樣相對為粗顆粒,PY-3號礦樣為細泥顆粒。試驗為實驗室小型試驗。通過堆浸,重選,全泥氰化多種試驗方案的對比,得出以下結論。

PY-2礦樣,粗顆粒礦適合采用堆浸方案回收金。原礦堆浸采用氫氧化鈉為保護堿,用量為8Kg/t;氰化鈉用量為4Kg/t,堆浸時間為168小時,金的浸出率為88.55%。

PY-3礦樣,細泥顆粒適合全泥氰化方案回收金。原礦氰化磨礦細度-200目82.88%時,采用氧化鈣為保護堿,用量為8~9Kg/t;氰化鈉用量為1Kg/t,氰化時間為24小時,金的浸出率為88.00%。

鑫海選礦研究院及通過以上數據,再結合礦山實際情況及現場照片分析,風化的小塊礦有較大比例,而試驗礦樣知識實際礦石一部分,不能代表全部,因此初期工藝流程設計為:

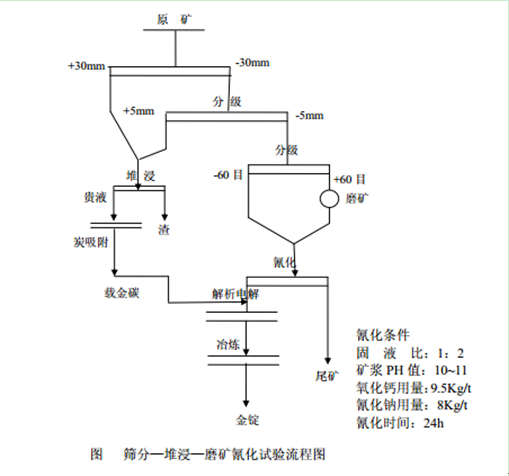

采用篩分—堆浸—磨礦氰化聯合流程回收金,即原礦粗粒堆浸,細粒磨礦氰化試驗,原礦分級后粗粒進行堆浸,可得到金的浸出率為66.67%。細粒進行氰化,氰化時采用氧化鈣做保護堿,保護堿用量為9.5kg/t,氰化時間為24小時,可得到金的浸出率為85.57%。金的總回收率為85.17%。以下是鑫海為非洲馬里項目所設計的初期工藝流程圖。

此工藝的篩分分級部分,原礦經過原礦給礦機給入皮帶運輸機,運輸至雙層振動篩進行篩分。篩分出來+30mm和+5mm的礦石混合一起去堆浸,篩下-5mm優先經過旋流器分級,旋流器底流經過一段磨礦后和旋流器溢流混合后去全泥氰化炭吸附系統。結合礦樣粒度分析及現場實際情況,堆浸產量1600t/d,2個月筑一10萬噸級堆浸,全泥氰化2400t/d設計;氰化浸出解析電解部分,篩下-60目礦漿通過泵輸送至浸出槽,開始浸出吸附。最終載金碳通過解析電解得到金泥;堆浸部分,礦石經過筑堆、噴淋、貴液吸附,最終載金碳通過解析電解得到金泥;濕法冶煉部分,解析電解得到的金泥定期通過濕法冶煉系統,最終得到產品99.9%的金錠;尾礦處理部分,生產第一年的尾礦采用平地筑壩堆存,第二年至以后的尾礦回填采坑。

鑫海此次設計的工藝在非洲客戶選廠通過實踐檢驗,完全達到了預期指標,客戶對此十分滿意。鑫海通過此項目,也在非洲市場贏得了良好的聲譽。

您可以在下面表格填寫您的需求信息,我們的技術與銷售人員會盡快與您取得聯系。為保證能及時處理您的信息,請務必準確填寫您的聯系電話!